刘鸿 高贵林

在我国由计划经济向市场经济转轨的过程中,位于秦岭北麓的宝鸡桥梁厂经过33年的建设和发展,已成为我国生产钢梁桥、钢结构、铁路道岔、高锰钢辙叉、门式起重机、机车转车盘等产品的国有大型骨干企业,是全国100家最大交通运输设备制造业企业和中国工业系统评价最优500家企业之一,1995年在全国同行业中率先通过ISO9002质量体系认证,取得走向国际市场的“绿卡”。

改革开放以来,宝桥厂取得了一系列辉煌的成就。近几年来获得科技进步奖60余项,接连创造了我国建桥史上多项全国第一,提速道岔生产质量达到90年代国际先进水平。宝桥厂产品遍及全国,远销海外,经济效益年平均以20%的速度递增。1999年实现销售收入、实现利润分别比上年增长0.5%和17.5%,创历史最高水平,企业保持连续21年岁岁盈利,成为全国同行业的领头雁。工厂先后荣获“全国思想政治工作优秀企业”、“全国军民共建社会主义精神文明先进单位”、“全国模范职工之家”,还被确定为“全国创建文明城市活动示范点”,多次被铁道部、陕西省评为优秀企业,1999年9月还被中央文明委授予“全国精神文明建设工作先进单位”称号。

建精品大桥:钢铁桥梁称雄神州南北

在钢梁制造上,宝桥厂瞄准世界钢梁桥制造先进水平,采用先进的工艺和技术,先后攻克了整体节点焊接、箱形钢梁焊接、变形矫正、整体精度控制、孔群精度控制等技术难关,制造出了达到国内或国际先进水平的桥梁,创数项全国之最、亚洲之最:

1982年制造了我国第一座斜腿薄壁刚构箱型铁路大桥——汉江大桥,当时是世界上最大的斜腿刚构大桥,荣获科技进步一等奖和国家唯一的一项桥梁优质金奖。

1984年制造了我国当时最长的铁路桥——长东黄河大桥,获铁道部“甲级优质工程奖”

1987年制造成功当时国内最大跨度的斜拉桥——胜利黄河公路桥,为我国桥梁建设填补一项空白,获国家建筑工程“鲁班奖”和“焊接优质工程奖”。

1991年制造了我国最大的钢梁桥经济援助项目——缅甸仰光丁茵大桥,获“中国工程建设优秀焊接工程奖”。

1994年制造了我国黄河上最大最长的京九线铁路孙口黄河特大桥,获“国家新产品”奖和全国优秀焊接工程奖。

1998年制造了我国第一座具有世界先进水平,结构和跨度均居世界同类桥梁前列的汕头岩石跨海大桥。

目前正在生产制造的芜湖长江大桥是国家“九五”重点工程,也是我国第一座大跨度公路、铁路两用整体节点钢斜拉桥。大桥主跨312米,全长10624米。工程量是武汉、南京长江大桥的总和,是我国20世纪桥梁建设的标志性工程。

1999年7月11日,芜湖长江大桥主跨在宝桥厂钢梁试装成功。

在生产制造芜湖长江大桥的同时,宝桥厂又生产制造南京长江二桥钢梁。

南京长江二桥桥长2958米,主跨628米,是我国目前跨度最大、世界第三大的斜拉桥。1999年9月3日,南京长江二桥钢箱梁预拼装在宝桥厂靖江南京长江二桥钢梁拼装现场拼装成功,并通过专家评审。专家认为:宝桥厂采用新工艺、新技术,厂内制造、异地拼装,在质量要求严、科技含量高、制造工期紧、制造难度大的情况下,完成了预拼装。其焊接质量优良,外形尺寸精确,线形控制等符合设计要求,做到了“内实外美”,钢箱梁预拼段制造总体质量优良。

目前,造桥工人正夜以继日、紧张有序地架设着两桥,力保创精品工程、创国优工程。由于两桥钢梁质量精良,受到芜湖长江大桥和南京长江二桥工地施工单位的称赞,到2000年9月和2001年7月,两座科技含量高、集本世纪我国桥梁科技之大成的芜湖长江大桥和南京长江二桥将屹立在万里长江之上,向世界展示我国的桥梁科技水平和工业综合水平。

情系大动脉:提速道岔占领半壁江山

宝鸡桥梁厂的另一个拳头产品是铁路道岔。

宝鸡桥梁厂确立了“生产一代,研制一代,储备一代,构思一代”的产品开发战略,每年都要投入巨资,实施技术改造,引进了一批国际领先的新技术、新工艺,道岔生产系统具备了生产重轨型、大号码、高质量新型道岔的综合能力。近年来,工厂组织全厂700多名科技人员围绕铁路提速急需进行攻关,到目前共开发出道岔系列产品200余种。

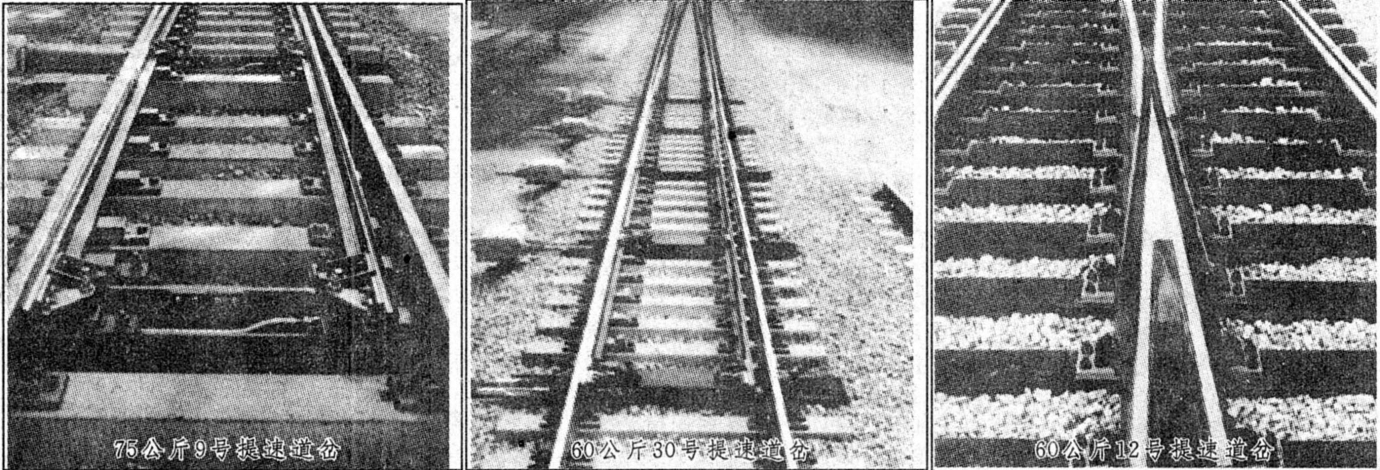

1996年3月7日,宝桥厂与铁道部道岔联合设计组率先研制出我国60公斤12号提速道岔,其直线通过时速最高为160公里,为普遍提高列车运行速度,解决我国铁路运输“卡脖子”状况奠定了坚实基础。1996年8月,宝桥厂生产的60公斤12号提速道岔被国家经贸委认定为“1996年度国家新产品”并获证书。

1997年7月5日,宝桥厂制造的60公斤18号提速道岔通过部级验收,获国家重点新产品证书。

1998年4月24日,我国首组目前号码最大、结构最新、侧向通过速度最高的60公斤30号提速道岔在宝桥厂通过专家鉴定验收。该道岔在保证列车直线运行速度每小时达到140~160公里的同时,可使列车侧向通过时速达到140公里,质量达到国际同类产品90年代先进水平。

1998年9月5日和11月25日,我国首组75公斤9号、75公斤12号铁路重载提速道岔分别在宝桥厂通过铁道部组织的验收鉴定,并获国家重点新产品证书。

1999年元月24日,宝桥厂研制的我国首组60公斤12号改进型提速道岔,通过铁道部组织的专家鉴定,质量达到国际同类产品90年代先进水平。这是我国铁路提速急需的道岔,它标志着我国铁路现代化建设进入新的阶段。

1999年6月8日,由铁道部道岔联合设计组设计,宝桥厂研制生产的我国首组60公斤12号Ⅱ型提速单开道岔,在宝桥厂通过铁道部组织的专家鉴定验收,并投入批量生产。

1999年11月14日,我国第一组60公斤18号可动心轨辙叉单开专用道岔,在宝桥厂通过由铁道部组织的试铺验收鉴定。这种道岔是我国目前结构最新、直线设计时速最高的铁路道岔,它使列车侧向通过进速可达到80公里,直线运行时速达到250公里。

2000年4月17日,我国首组城市跨座式单轨交通关节型专用道岔和PC轨道梁铸钢支座,在宝桥厂研制成功并通过陕西省省经贸委组织的专家组验收鉴定,达到国际同类产品水平,属国内首创,填补了国内一项空白。为加快改善我国城市交通和推动我国城市轨道交通国产化发挥积极作用。

2000年5月9日,我国首组号码最大、长度最长、结构最新、列车直线运行速度可达到每小时250公里、侧向每小时140公里的60公斤30号可动心轨辙叉单开道岔,在宝鸡桥梁厂通过铁道部组织的专家组的鉴定验收,它标志着我国研制高科技含量铁路道岔制造能力达到世界水平,具备了制造高速铁路大号码道岔的能力。专家认为:这种新型道岔的研制成功,不仅能够满足我国第一条高速专用客运铁路——秦沈客运专线的要求,而且为我国新型专用大号码道岔和高速铁路专用道岔的研制开发积累了经验,填补了国内一项空白。

目前,宝桥厂生产出的具有90年代国际先进水平的提速道岔占全路提速道岔总数的“半壁江山”,不仅满足了铁路大提速的急需,而且为今后我国重载高速铁路道岔的研制生产奠定了基础,也为我国的铁路现代化建设做出了重大贡献。

占领制高点:技术创新催生国优工程

企业是推动技术进步的主体,技术进步又为企业插上腾飞的金翅膀。宝鸡桥梁厂始终瞄准世界先进水平,抢占科技发展“制高点”,走出了一条“大胆引进,消化吸收,跟踪发展,开发创新”的科技兴厂之路。

始建于1966年的宝鸡桥梁厂,在同行业“五兄弟”中年龄最小,但却不甘落后,勇于承担制造我国最新结构的桥梁。1980年,我国第一座箱形结构汉江钢梁桥设计出来了,但铁道部在寻找钢梁制造单位中受阻。宝桥厂抓住机遇,捷足先登,勇敢地承担了汉江桥钢梁研制任务。广大工程技术人员夜以继日,攻克了箱形梁的焊接、变形矫正、孔群精度、整体精度等一道道技术难关,终于于1982年完成了试制任务,填补了国内空白,达到了在现场架设中主跨合龙精度公差为零的水平,创造了第一项我国大桥钢梁制造之最。此后宝桥厂一发而不可收,在连续制造了北江、胜利黄河、汕头岩石跨海大桥等多座大桥箱形钢梁的同时,又积极开发了耐候钢梁、正交异性钢板梁、整体节点钢梁等。

为了拓展新的市场空间,宝桥厂经过充分论证,提出了“在厂内生产部件,在工地建厂组装,实施异地造桥”的新思路,1997年初,他们以“异地造桥”的最优方案,一举中标了汕头岩石跨海大桥的上万吨主跨钢梁制造任务。他们投资两千万元,在汕头利用海边滩涂建起厂房,把造桥、造船、大型结构技术结合运用到钢梁制造上,在宝鸡生产出板块单元,通过铁路运到汕头焊接组装,从而妥善解决了在内地造桥到沿海架设所遇到的运输等诸多难题。这座跨海大桥建成后,他们与当地合资成立了“汕头宝桥钢结构工程有限公司”,使之成为宝桥厂在沿海闯市场的桥头堡。

“异地造桥”实现了人才、技术、设备等资源的易地优化配置。1997年他们中标南京长江二桥钢梁制造任务后,在宝桥厂内和汕头公司分别生产钢梁板块单元,通过铁路运到江苏靖江组装成钢梁箱段,再通过长江船运到南京架桥现场进行总装,确保了钢梁制造的进度和质量。

宝桥厂跟踪国际桥梁和道岔发展趋势,以国际钢梁和道岔制造先进水平为目标,结合我国的实际,制订了《十年科技发展规划》,编制了质量标准、工艺规程。他们投入上亿元巨资,引进了国际一流的日本数控钻床、数控铣床、德国精密数控火焰切割机、韩国自动焊机等设备,推广应用了一批国际领先的新技术、新工艺。

宝桥厂拥有一支700多人的高素质科技队伍,工厂满腔热情地关心科技人才的成长,在重点工程建设中大胆起用科技人才勇挑重担,努力培养和造就了一支结构合理、专业配套、勇于攻关、能担当重任的跨世纪科技人才队伍。他们建立了一套科研激励制度,在分配制度上向科技人员倾斜,坚持每年进行科技成果和职称申报评审工作,关心科技人员,选派优秀工程技术人员出国考察培训,成立了厂科协,并在黄山建立了科技人员健康疗养基地等。为激励广大职工参与科技创新,工厂设立了每年以15%~20%速度递增的科技奖励基金,设立厂内科技成果奖,每年有30多人获奖,同时在科技攻关中公开招标、公平竞争、择优选题,形成了以科技人员为骨干、全体职工广泛参与,科研、设计、制造紧密结合,共同推进科技创新的态势。

工厂有不少技术创新难题,就是由工人与科技人员共同攻关解决的。1998年2月,工厂组织讨论如何解决芜湖大桥大型杆件加工过程中翻身的技术难题,提出了十几种方案均不可行。钢梁车间副主任宁恩波经过与工人们共同探索,提出了使用“双主钩”天车空中吊翻的方案,得到厂领导赞同,随即技术处进行了设计,很快由工厂自行生产出了这种天车,巧妙解决了杆件翻身问题。

桥梁的跨度是反映一个国家桥梁科技、工业水平综合实力的重要标志。宝鸡桥梁厂充分发挥我国制造钢桥梁的综合技术实力,担负了我国制造大型、特大型钢桥梁的重任。近几年来,在桥梁建设中注重高科技开发,连续创精品工程,生产制造出了荣获国家金质奖、国家建筑工程鲁班奖、铁道部甲级优质工程奖、全国优秀焊接工程奖等国内或国际先进水平的桥梁,代表了我国当代建桥水平。

道岔是制约铁路提速的“卡脖子”设备。宝桥厂为保证铁路提速,不断增加产品科技含量,推动产品结构优化和产业结构升级,使道岔生产系统具备了生产重轨型、大号码、高质量新型道岔的综合能力,质量达到90年代国际先进水平。

一流的技术,一流的产品质量,一流的效益,取决于一流的队伍。宝桥厂制定了百余个工种和岗位的质量标准与规范,教育职工树立高度的责任感和强烈的主人翁意识。他们积极开展岗位练兵、技术比武、质量攻关等活动,努力提高全体职工的思想政治素质、科学文化素质和技术业务素质。

工厂还制定了在质量、生产、安全、设备管理方面的奖惩制度,建立了质量管理体系,通过定期检查和优劣产品曝光亮相活动,唤起职工的荣辱感,不让次品在自己手中出现。宝桥厂抓质量实行铁的手腕,铁面无情。1999年初,钢梁车间两名操作工在芜湖大桥杆件钻孔中,由于粗心大意,多钻了两个孔。工厂决定给予两人留厂察看一年,每月只发200元生活费的处罚。大桥监理觉得处罚太重,为工人求情,但工厂还是坚决执行了处罚决定。

1999年6月,宝桥厂被陕西省科委确认为高新技术企业,获得了进入“国家高新技术产业开发区”的资格。这在我国桥梁、铁路道岔制造企业中是第一家。

科技水平的提高,使宝桥厂在市场竞争中处于优势地位。汕头岩石跨海大桥、芜湖长江大桥、南京长江二桥在竞争对手如林的情况下,宝桥厂每每一举中标。全国各铁路局源源不断地来宝桥厂订购道岔,人们看好的就是宝桥厂的科技实力和产品质量。高新技术产品已占宝桥厂产值、利润的70%,成为企业新的经济增长点,宝桥厂在全国同行业中一枝独秀。

在迈向21世纪的征途上,宝桥人正瞄准世界先进水平的钢桥梁、提速道岔制造技术,继续攻关,不断创新,铸造新世纪新的辉煌!

(本版摄影:耿光孙逊何畏)