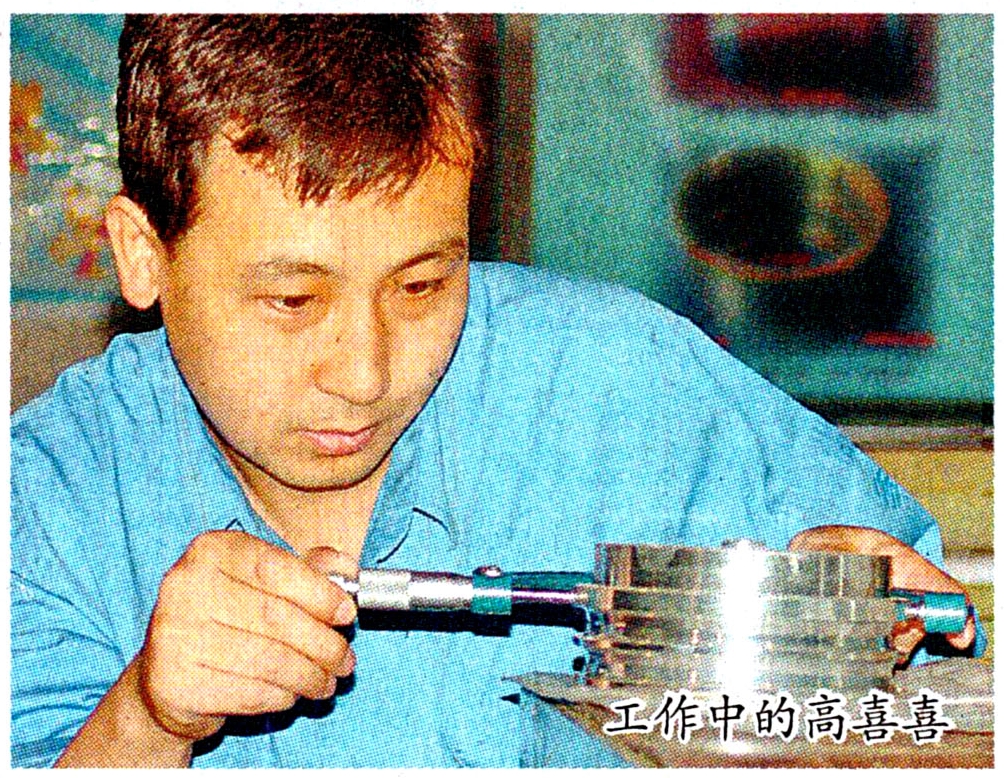

工作中的高喜喜

5月7日上午9时,记者走进西安西电开关电气有限公司机加车间,在机器的轰鸣声中,高喜喜正在机床旁全神贯注编程。

“你看,这就是弹簧触座,别看它个头不大,工艺流程却很复杂,要想达标不容易。”高喜喜一边说一边向记者展示刚加工好的零件。

谈到弹簧触座,还要从三天前说起。那天,一张图纸、一堆圆棒料送到了高喜喜所在的车间。虽说加工弹簧触座对他来说不是什么难活,但他仍小心翼翼处理每一个环节——分析图纸、编程、试加工……

“这项工作不允许有误差,一点疏忽都可能造成零件报废。”高喜喜解释说。一个弹簧触座需要两次粗加工、两次精加工,最少要耗时一个小时才能完成。在这个过程中,高喜喜的眼睛一直未离开过机床。加工好一件,他会立刻用量具测量零件的数值是否符合标准。“没办法,这是我的个人习惯,可能有点强迫症吧!就是希望自己加工出来的零件没有瑕疵。”

高喜喜在厂里有个外号——“刀王”。“这是外圆偏刀、镗孔刀、螺纹刀、槽刀、铣刀……一台数控机床上可以装12把刀。”翻看着刀具箱,高喜喜如数家珍。

在机床、刀具、工件组成的切削加工工艺系统中,刀具是最“活跃”的因素。所以每把刀具进厂后,高喜喜总是想尽办法第一时间接触新刀,试验切削参数。时间长了,只要知道零件材质,他就能第一时间找出相应的加工刀具。

“工欲善其事,必先利其器,要想当好数控操作工,不仅要了解刀还得会发明刀。”这是高喜喜带徒弟时常说的话。在高压开关产品的零件中,有一类梅花触头零件,由于采用圆棒料加工,在精加工之前,需要粗加工端面槽,槽的深度为40mm、宽度为27.5mm。常规加工是由一把手磨白钢刀加工,断屑很困难,经常出现闷车现象,会对机床精度造成影响。为了解决这一难题,高喜喜利用钻头的工作原理,自制了端面槽刀座,同时装两把白钢刀一正一反进行车削。在加工过程中两把刀同时切削,使得切削力大大减小,避免了闷车现象。2010年至今,他自制加工刀具累计30余种,包括镗孔刀、钻孔延长杆、刀座等,加工零件10000余种,为企业节约刀具费用约60000元。

由于常年工作在生产一线,高喜喜养成了发现问题、研究问题、解决问题的习惯,在他看来,创新就是要勇于自讨苦吃。薄壁类动主触头加工是长期困扰机加车间的一个瓶颈问题。这类动主触头是高压开关设备断路器灭弧室的核心零件,壁厚仅为3~5mm。由于数控车床液压卡盘夹紧力最小也在0.5MPa左右,直接在数控车床上加工会导致零件变形,所以只能由经验丰富的老技师在普通车床上加工完成。可随着薄壁类动主触头需求量越来越大,普通车床加工常常赶不上供货进度,高喜喜看在眼里急在心头。业余时间,他翻阅了大量技术资料,反复计算、设计、实验,终于自制出一个夹紧套,上面分割了24个槽用来分散压力。那一周,他“钉”在了车间,最终使薄壁类动主触头加工实现数控加工。

从1994年进厂,21年来,高喜喜没有离开过生产一线。“一个人平凡不要紧,只要有理想、有追求,并为之努力拼搏,就能创造出不平凡的业绩,也会让自己的人生更有价值,更加精彩。”高喜喜对记者说。

本报记者 钟洁