本版导读

飞机大件对接精度里的手工力量

用一把锥形铣刀,把飞机上最坚硬的钢结构水尾、垂尾对接交点错位孔进行铣切,每次0.03-0.05毫米,从而达到满足要求;机械加工无法施工,手工把悬挂发动机支架上与机翼连接的四个独立接头贴合面研合和贴合,精度达到0.02-0.04mm……

在部件厂偌大的装备厂房里,赵平与两位徒弟分别站在飞机尾部某部件左右,一边用手比划指点,一边交谈着。“一个部件的价值、一架飞机的交付周期就浓缩在这小小的铣切过程中,必须成功!”赵平严肃地告诉他的徒弟们。

赵平是中航飞机汉中飞机分公司部件厂的一名铆接装配钳工,他凭借“肉眼显微镜”和“宰牛刀也能砍蚂蚁”的绝技获得了中航集团公司乃至全国的认可。

勇往直前的“拼命三郎”

1994年,刚满20岁的赵平,怀揣报国热情走进军工企业开始“扑腾”。他们班组主要承担各种型号飞机的中外翼总装装配、发房对合、襟翼悬挂等重点和关键工序操作以及某试验机后段斜台的装配安装等工作(约占中外翼工种50%的工作量),劳动强度大不说,技术标准、质量要求可以说几近“苛刻”。

赵平告诫自己:笨鸟先飞,只要肯下苦功、勤下苦功,就没有什么难得住自己。他先是跟着师傅认真学习基本操作技能,遇到不懂的便会仔细研究图纸、向工艺技术人员请教,转正之后慢慢地才开始独立承担部件加工任务。

在某重点型号工程研制中,飞机发房前段下盖通风口两侧夹角成形后,铆接装配时却出现了裂纹。赵平认真琢磨,反复试验,最终,通过对加工方法的大胆革新,采用在发房前段下盖通风口两侧夹角增加楔形件的方法,并自制了一套铆接专用件,一举攻克难关,仅此一项就为工厂节约资金10000余元。

在“拼命三郎”的日子里,赵平开创了“机翼襟翼与襟翼舱协调加工法”、设计状态“变形法”、新研机型“减缩法”等方式方法,经赵平手的工序部件越来越精细,优良品率达100%,能在0.02毫米内进行手工研合。

“宰牛刀”下的手工精度

部件在对接的过程中需要将部件的安装姿态调整到与机身相对正确的位置进行交点对接,而大飞机其尺寸的超规格和受装配应力及交点位置变化影响,相配合的交点孔会不可避免地出现错位错孔现象,这就必须进行孔位校正。

“想要把这么坚硬的钢结构材料孔,通过用一把锥形铣刀校正过来,并满足设计要求,不产生超差品甚至是报废品,其难度之大是一般人无法体会的。”他的徒弟们告诉记者。

这绝活没有窍门,只能在平时无数次操作中煅练出来。与此相关的“不可思议”还有其神乎其神的研合技术。因为他所面临的是——悬挂发动机支架与机翼的研合,研合贴合紧密度直接影响发动机悬挂质量。两个部件上的四个独立接头贴合面要无缝隙“融合”,就必须同时研合同时贴合。在受结构限制机械加工无法施工的情况下,不但需要手工采用难以掌控的风动砂轮研合,而且精度必须达到0.02—0.04毫米。

“在风压下高速旋转来打磨配合面,这在飞机制造行业也是绝无仅有的。相当于拿一把宰牛刀砍蚂蚁的头,哪个位置是虚的必须做出正确的判断,要极度专注,方能掌握好这一技能,否则整不好部件就‘报废’了!”赵平谨慎地说。

传承责任下的“赵平精神”

精益求精地对待工作;对新进厂的职工进行上岗培训;对徒弟和青工进行指导,将自己数年间在各类竞赛中总结的经验、教训编写成《如何应对竞赛的心理调整及注意事项》、《新职工进行铆工操作的要点》、《精加工机床培训计划》讲义和教材……一系列师带徒行动在全厂展开,赵平不断地忙碌着。他说:“一个人能干的事情太有限了,只有将自己的技术、知识、经验倾囊相授,让职工学到真功夫,铆工这门手艺才能传承下去。”

近年来,他先后带出2名公司级技能专家、4名高级技师、4名技师以及16名高级工。

采访中,听赵平所在单位的党委书记说,赵平将与公司其他技能专家携手展开一轮新的技能大师传帮带比赛……

本报记者 王何军 实习生 焦莹燕

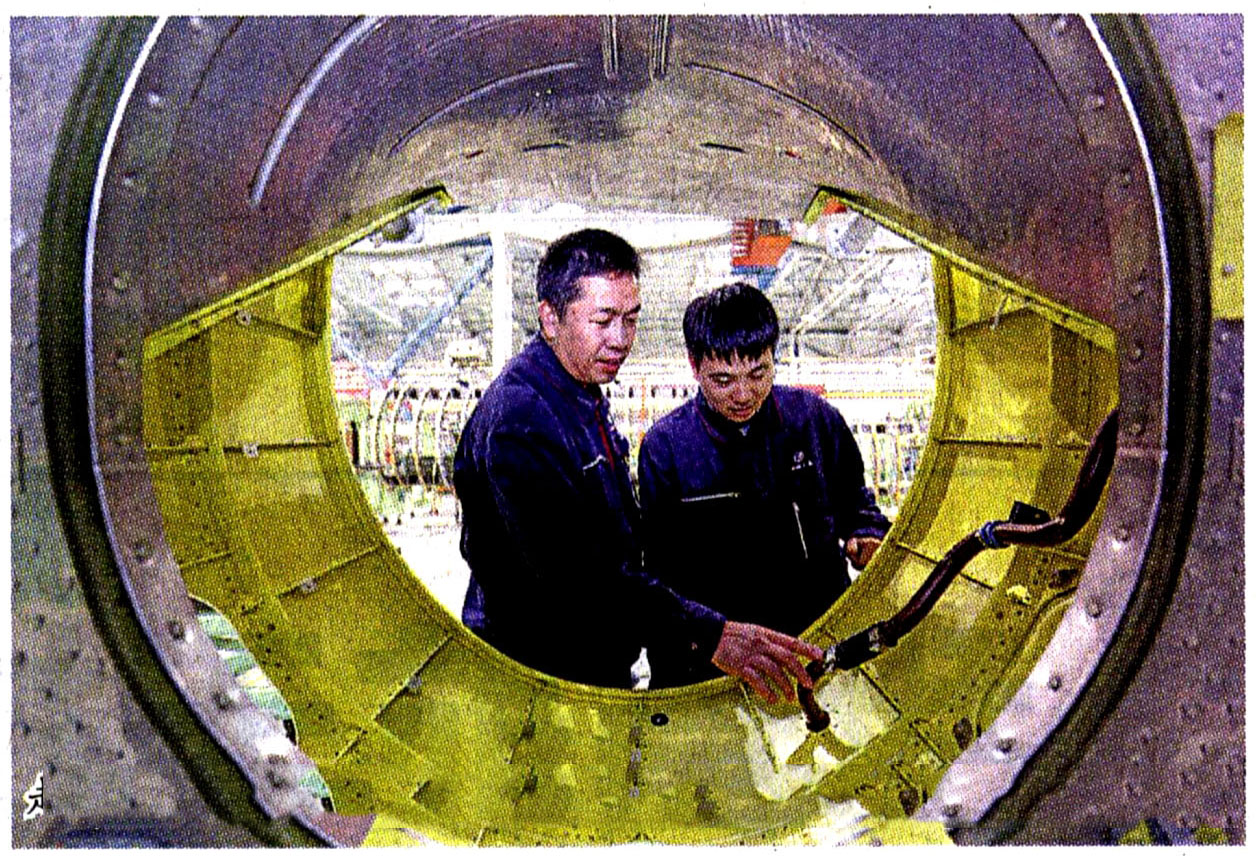

赵平详细解答徒弟在工作中提出的疑问 本报记者 鲜康 摄

赵平谈工匠精神:要做到始终如一的坚持,把最简单的重复工作做到最好;要精益求精,在生产最需要的时候站出来,把最困难的工作担起来,尽最大努力完成好。

跟帖评论自律管理承诺书

跟帖评论自律管理承诺书